Технологии переработки изношенных шин, 23.07.2010

Информационно-аналитическое агентство Cleandex продолжает разговор про отрасль переработки изношенных шин. В фокусе данной статьи — технологии переработки. Мы расскажем про то, какие способы переработки популярны в мире, какие технологии более эффективны и в чем основные различия в подходах обращения с использованными шинами.

Статья подготовлена информационно-аналитической группой агентства Cleandex совместно с руководителем проекта по утилизации шин в РФ Группы компаний Explotex Натальей Солнцевой.

Ситуация в мире

Проблема переработки изношенных автомобильных шин является общей для всех промышленно развитых стран мира, имеет большое экологическое и экономическое значение. Кроме того, современные экономические реалии диктуют необходимость использования вторичных ресурсов с максимальной эффективностью.

Ежегодно в мире по данным ООН образуется более 24 млн. тонн отходов в виде изношенных автопокрышек, из которых около 15 млн. тонн, т.е. более 60%, выбрасывается на свалки.

В Европе ежегодно выходят из эксплуатации более 2,5 млн тонн шин, уровень переработки достигает 90%. Большая часть собранных старых шин сжигается для получения энергии — почти 40%. Несколько меньший объем перерабатывается в крошку — более 30%, более 20% шин восстанавливаются или экспортируются для повторного использования или захоронения.

Важно отметить, что европейский рынок активно идет в сторону увеличения доли применения механической технологии переработки: если в 1992 году дробилось всего 5% собранных шин, то в 2008 году — уже 34%. Кроме того, быстро растут объемы сжигания шин, особенно, с созданием экологичного оборудования с высоким КПД.

По данным журнала "EUROPEAN RUBBER" комиссия ЕС подготовила рекомендации для государств-членов ЕС о добровольных инициативах по созданию технологий по переработке и использованию изношенных шин. Одними из главных целей этих инициатив в 2010 году являются: увеличение уровня вторичной переработки с 30% до 100% и снижение уровня захоронения с 50% до 0.

Кроме того важной задачей переработки использованных шин является получение качественного вторичного сырья и его повторного использования для снижения потребления природных ресурсов.

В России ежегодных объем амортизации шин превышает 1,1 млн тонн в год. За последние 5 лет данный показатель вырос почти на 25%. Фактический объем переработки шин в России — менее 10%.

Наиболее популярные в России способы переработки шин — это пиролиз и дробление. В начале 2000-х годов больший объем собранных шин сжигался, сегодня обе технологии занимают примерно равные доли с преобладаем механического метода.

Отметим, что пиролизные технологии запрещены в ряде западных стран как экологически небезопасные.

Основные подходы к переработке шин

В настоящее время наметились два принципиально различных пути переработки покрышек:

1) электромеханическое измельчение с использованием режущего инструмента (с охлаждением или в эластичном состоянии) с последующей переработкой резиновой крошки в резинотехнические изделия и регенерат;

2) переработка с изменением химической структуры резины методом термодеструкции или пиролизом резины с получением жидких продуктов разложения сходных с нефтепродуктами, пригодными для получения горюче-смазочных материалов, антикоррозионных мастик и т.д.

Основные недостатки электромеханического измельчения:

- низкий коэффициент «чистого» времени работы тех. линий (не более 50-60%) и простои, связанные с затратами времени на замену режущего инструмента и ремонт оборудования. Выход из строя линий и простои особенно велики при измельчении металлокордных покрышек, которые составляют более 90% номенклатуры шин;

- быстрое изнашивание режущего инструмента, малый ресурс работы оборудования, низкая производительность, большие затраты электроэнергии, высокие материальные затраты и, как следствие, высокая себестоимость резиновой крошки.

При механическом измельчении шин с использованием режущего инструмента довольно велики энергозатраты - от 500 до 900 кВтч на 1 тонну покрышек. При снижении энергозатрат существенной экономии достигнуть все равно не получается из-за простоев и больших затрат на обслуживание технологического оборудования и восстановление режущего инструмента.

При переработке шин с изменением химической структуры резины полученный каучуковый компонент резины, как таковой, не сохраняется. Производимые продукты разложения каучука и тех. углерод имеют меньшую ценность, чем продукты переработки покрышек с сохранением каучука и возвращением его в сферу производства.

Главный недостаток обоих вариантов - большая себестоимость конечного продукта и, как следствие, низкая рентабельность и эффективность производства.

Кроме выше указанных способов переработки изношенных покрышек имеются другие способы, не нашедшие широкого применения такие как:

- измельчение покрышек с применением «озонного ножа», в котором изношенную покрышку помещают в камеру, подвергают действию озона и затем с использованием инструмента механически измельчают. Получаемый в этом случае продукт не сохраняет свойства исходной резины и не находит широкого применения. Кроме того, данный способ не является экологически чистым, так как связан с использованием высоких концентраций озона, являющегося сильным канцерогеном;

- бародеструкционный способ измельчения изношенных покрышек, по которому покрышки сначала разрезаются на сравнительно крупные фрагменты, затем фрагменты сдавливаются в матрице пуансоном с доведением резины до текучего состояния и отделением резины от металлического корда. Конечный продукт не сохраняет исходных свойств резины и не находит широкого применения. Способ требует больших энергозатрат;

- измельчение покрышек с применением роторного диспергатора, по которому фрагменты размером порядка 15-20 мм предварительно измельченной покрышки сдавливают в гильзе с помощью шнека и выпускают через зазор размером 1,0 – 1,5 мм и получают резиновую крошку с высокой степенью развития поверхности полученных фракций. Способ требует больших энергозатрат и предварительного измельчения покрышек. Дорогостоящие гильзы роторного диспергатора, являющиеся основным его элементом, быстро изнашиваются, что приводит к фактическому выходу диспергатора из строя и к высокой себестоимости продукта.

Существует еще ряд менее распространенных способов измельчения изношенных покрышек, которые характеризуются большими энергозатратами при низкой производительности, высоких затратах на сервисное обслуживание технологического оборудования и, в конечном итоге, высокой себестоимостью продукта переработки.

Технологии измельчения шин

При переработке шин большое значение имеют следующие параметры:

- скорость переработки (производительность линии);

- энергопотребление, ресурсозатратность (экономичность линии);

- качество финального продукта;

- экологические характеристики оборудования.

По мнению экспертов, в том числе представителей компании Explotex, лучшими параметрами обладают линии переработка шин в крошку.

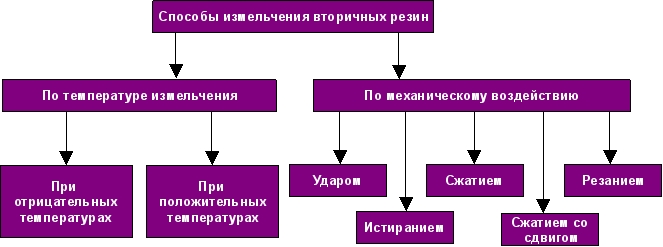

Переработка использованных шин в крошку может осуществляться при положительных и отрицательных температурах с использованием различных способов измельчения — взрыв, истирание, сжатие, резание.

Рисунок 1. Способы измельчения шин

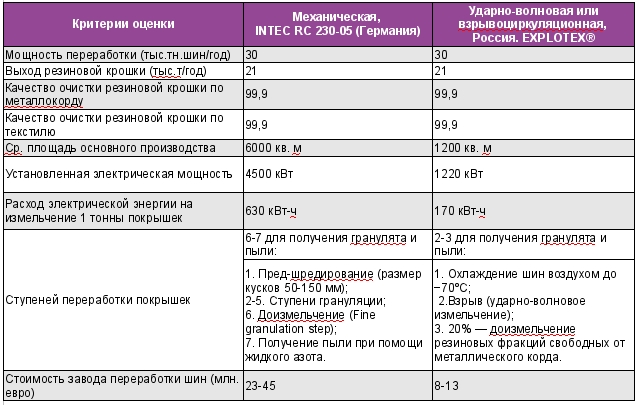

Каждая из технологий измельчения автопокрышек имеет свои достоинства и недостатки. Для примера, сравним классический механический метод и технологию ударно-волнового измельчения шин. Чтобы сравнение было корректным, выберем линии, имеющие равную производительность — 30 тыс. тонн покрышек в год (максимум современных линий) и равные параметры получаемой крошки — тонкодисперсная с высокой степенью очистки.

Механическую технологию представит немецкое оборудование INTEC, взрывоциркуляционную — российская линия ГК Explotex.

Механическая технология включает в себя несколько этапов: вырубку бортовых колец на специальном станке, порезку покрышек на крупные куски размером около 10 квадратных см., несколько операций по дальнейшему дроблению на вальцах до фракции 1-0.5 мм, очищение от металлокорда путем магнитной сепарации, за которым следует еще одна операция перетирания крошки до необходимого размера.

Взрывоциркуляционная технологии заключается в том, что измельчение покрышек взрывом осуществляется в замкнутой кольцевой системе с образованием циркулирующего потока, а также в том, что пакет покрышек формируется в виде плотно упакованных слоев, а его первичное разрушение проводится в условиях свободного растяжения до момента разрушения его периферийных слоев.

Отметим, что переработка шин в резиновую крошку по технологии ударно-волнового измельчения проводится в два-три этапа.

Легко видеть, что по представленным параметрам эффективности и экономичности российское оборудование выигрывает. Такая же картина наблюдается и в сегментах оборудования с меньшей производительностью.